3D-tulostus tutkimuksen tukena

04.10.2022Lisäävä valmistustekniikka, kansankielessä 3D-tulostus, mahdollistaa tuotteen saamisen käyttöön hyvin nopeasti, pian tarpeen ilmenemisen jälkeen.

Materiaalien kierrättäminen neitseellisten raaka-aineiden kulutuksen sijasta on ollut viime aikoina intensiivisen tutkimuksen kohteena. Tutkimusta eri kierrätysmateriaalien hyödyntämisestä uuden materiaalin valmistuksessa on tehty Xamkissa myös käytännön testien kautta. Ennen uudelleenkäyttöä kierrätysmateriaalit hienonnettiin, jolloin partikkeleista saatiin entistä tasalaatuisempia ja -kokoisempia. Näin kierrätysraaka-aineen koostumuserojen vaikutus valmistettavassa tuotteessa minimoitiin.

Yksi kierrätysmateriaalien hyödyntämiskohde oli geopolymeerit. Ne ovat epäorgaanisista aineosista valmistettuja seoksia, joilla voidaan korvata esimerkiksi betonia ja muovia. Geopolymeerejä valmistettiin useista eri uusioraaka-aineista hyödyntäen muun muassa kierrätysbetonia, lasia, tiiltä, masuunikuonaa ja polyesterikangasta.

Halutuista lähtöaineista sekoitetut geopolymeerimassat laitettiin silikonimuotteihin, joissa massa tiivistettiin tärytyksen avulla ja annettiin kovettua valmiiksi koekappaleeksi. Kyseiset kappaleet valmistettiin puristuslujuusanalyysejä varten. Lujuusanalyysit antavat kuvaa materiaalin kestävyydestä, joten niiden avulla voidaan arvioida materiaalin mahdollisia hyötykäyttökohteita.

Haasteita matkan varrella

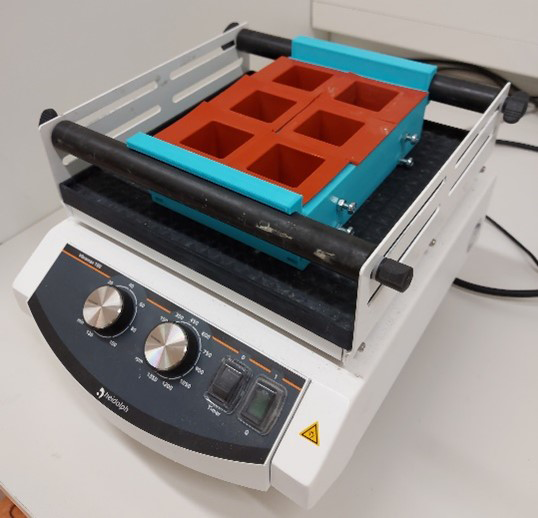

Lujuusmittausten ja koekappaleiden tarkastelun yhteydessä havaittiin, että kovettuva geopolymeerimassa turposi ympärillä olevan silikonimuotin joustaessa. Tämä turpoaminen heikensi koekappaleesta tehtävien lujuusanalyysitulosten luotettavuutta ja toistettavuutta. Tämän lisäksi irtonainen geopolymeerimuotti liikkui tiivistyksessä käytettävän ravistelijan tasolla.

Tämä käytännön ongelma vaati pikaista ratkaisua. Ratkaisuna silikonimuoteille lähdettiin rakentamaan tukimuottia, joka saadaan kiinnitettyä ravistelijan tasolle. Tukimuotin tarkoituksena oli estää massoista tehtyjen koekappaleiden turpoamisen ja liikkumisen.

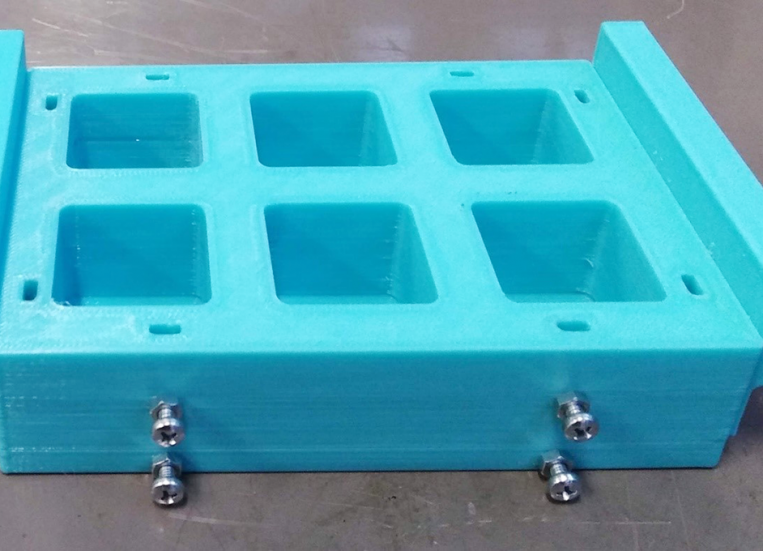

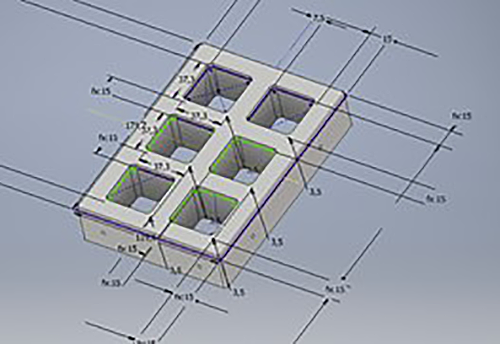

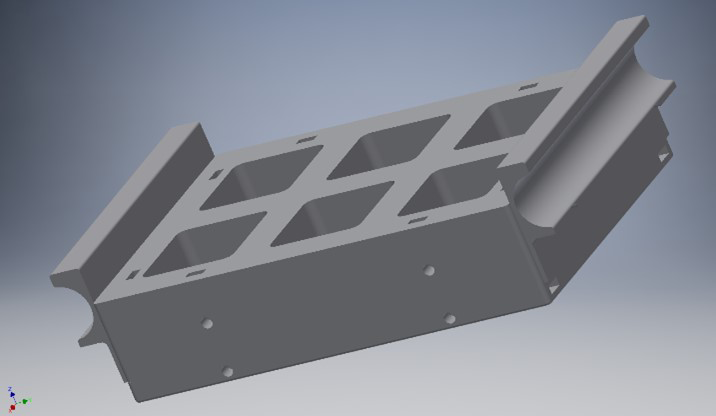

Aluksi mitattiin geopolymeerien silikoninen valmistusmuotti ja ravistelijan tason mitat. Tämän jälkeen voitiin suunnitella, minkälainen silikonimuotin ympärille tulevan tukimuotin rakenteen tulee olla, ja kuinka monessa osassa se on optimaalista tulostaa. Muotin piti olla avattava, jotta valmiit kappaleiden voidaan poistaa. Tulostusteknisistä syistä tukimuotti päätettiin valmistaa neljästä osasta, jotka liitettiin toisiinsa ruuviliitoksin ja ohjaustapein (artikkelin pääkuva).

Kun tulostettavat osat oli selvitetty, voitiin mallintaa osat, suunnitella niiden optimaalinen tulostusasettelu ja valita tarkoituksenmukainen tulostusmenetelmä ja -materiaali. Näitä vaiheita on esitetty seuraavissa kuvissa.

Edellä esitettyjen vaiheiden jälkeen kappaleet tulostettiin Prenta DuoXL 3D-tulostimella käyttäen materiaalina uusiutuvista raaka-aineista valmistettua polylaktidia (PLA), joka osoittautui ominaisuuksiltaan parhaaksi valmistusmateriaaliksi kyseiseen käyttötarkoitukseen. Käytetyillä asetuksilla kaikkien tukimuotin osien tulostaminen kesti 22 tuntia.

Geopolymeerien valmistuksessa käytettävän tukimuotin valmistusprosessi ideasta valmiiseen tuotteeseen kesti kaikkiaan 36 tuntia. Ajasta reilusti yli puolet meni tulostamiseen. Tukimuotin materiaalikustannukset olivat noin 30 euroa.

Tukimuotin käytöstä saatujen positiivisten kokemusten vuoksi voitiin myös isommille silikonimuoteille suunnitella vastaavanlainen tukimuotti. Sen suunnittelussa ja mallinnuksessa voitiin käyttää pohjana edellä esitetyn tukimuotin mallinnustietoja, joka nopeutti suunnittelutyötä.

3D-tulostuksen edut

Materiaalia lisäävällä valmistuksella on useita etuja, alla listattuna joitakin esimerkkejä:

– räätälöidyt, yksilölliset tuotteet

– kappaleen muodon ja massan optimointi mallinnuksen aikana

– edullinen prototyyppien valmistuksessa, ei muottien tekoa

– muutokset saadaan tehtyä nopeasti

– varastointi digitaalisesti, tuotteiden tulostus vain tarpeen mukaan

– yksittäisten kappaleiden tai pienien sarjojen tulostus edullista.

Kaakkois-Suomen ammattikorkeakoulu Xamkissa opetetaan tukimuotin toteutuksessa esitettyä valmistustapaa monessa koulutusohjelmassa. Opiskelijat suunnittelevat kappaleen ja tulostavat sen nähden samalla kaikki valmistuksen vaiheet ideasta valmiiseen tuotteeseen. Xamkissa on tutkittu ja hyödynnetty 3D-tulostusta jo 2000-luvun alkupuolelta.

BIOKE – Haastavien materiaalien tutkimus ja kierrätyksen edistäminen BioSammossa -hankkeen (A75153) tavoitteena oli edistää haastavien teollisuuden sivuvirtojen ja kierrätysyritysten materiaalien hyödyntämistä hienontamalla. Hanke alkoi 1.1.2020 ja se jatkui 31.8.2022 saakka.

BIOKE, investoinnit -rinnakkaishankkeessa investoitiin hienontamistutkimusta edistäviin laitteisiin. Hankkeiden päärahoittajana toimi Kymenlaakson liitto ja päärahoituslähteenä Euroopan aluekehitysrahasto (EAKR). Muina rahoittajina toimivat Xamk ja Umacon Oy.